エアレスボトルはリサイクル可能ですか?

化粧品およびパーソナルケア業界における持続可能性に重点が置かれているため、包装材料の精査が強化されています。ブランドと消費者の間でよくある質問は、エアレスボトル材料がリサイクル可能ですか? エアレスボトルの材料組成 エアレスボトル Sは通常、いくつかの材料から構成されており、それぞれが特定の機能的目的を果たします。パッケージの最大部分を構成する外側の体は、次のようなプラスチッ...

化粧品包装の専門メーカー

化粧品およびパーソナルケア業界における持続可能性に重点が置かれているため、包装材料の精査が強化されています。ブランドと消費者の間でよくある質問は、エアレスボトル材料がリサイクル可能ですか? エアレスボトルの材料組成 エアレスボトル Sは通常、いくつかの材料から構成されており、それぞれが特定の機能的目的を果たします。パッケージの最大部分を構成する外側の体は、次のようなプラスチッ...

エアレスボトル 化粧品業界内で著名な包装ソリューションになっています。その主な機能は、容器に空気を導入せずに製品を分散させ、それによって製剤の完全性を維持することです。 1。水ベースおよびオイルフリー製剤 水分量が多い、またはオイルフリーとしてラベル付けされた製品は、微生物の成長と酸化の影響を特に受けやすい製品です。エアレスボトルは、空気や細菌などの外部汚染物質に対する障壁を効果的に作成します...

スキンケア、化粧品、および医薬品の領域では、包装は単なる容器以上のものです。これは、製品の完全性を維持し、ユーザーの安全性を確保する上で重要なコンポーネントです。利用可能なさまざまな包装技術の中で、エアレスボトルはその衛生特性に対して大きな認識を得ています。 基本的な設計とメカニズム an エアレスボトル 精密に設計された分配システムです。容器、ポンプメカニズム、およびそのベースにあるユニークな...

凸肩のエアレスボトルのカビ開発にはどのような特別なプロセスが必要ですか?

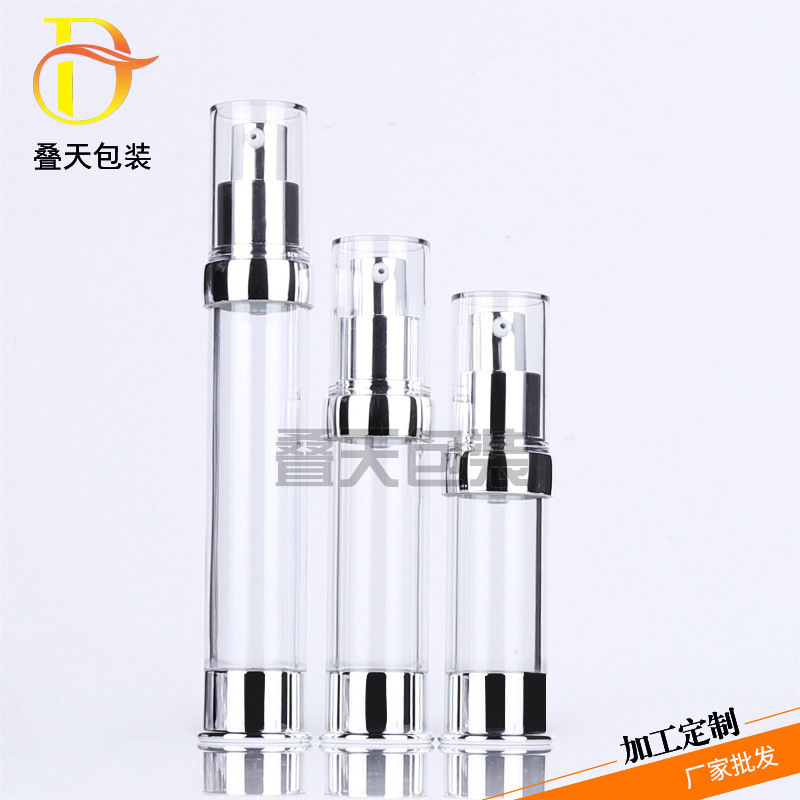

化粧品包装の分野で、 凸肩の空気のないボトル ユニークな湾曲した肩のデザイン、シーリングパフォーマンス、ハイエンドテクスチャのため、EssencesやAmpoulesなどの高付加価値製品の好みのパッケージに徐々になりました。ただし、この革新的な構造の型開発は、プロセスに非常に高い要求をもたらします。 Yuyao Dietian Packaging Co.、Ltd。は、10年以上にわたって化粧品容器の製造に深く関与してきたため、技術的な降水量と実際の蓄積を通じて、以下の重要なプロセスの困難と解決策を要約しました。

1。複雑な湾曲表面成形:高精度の分割とガス支援技術

凸型肩真空ボトルの湾曲した肩の設計は、そのコアセールスポイントですが、この非対称の湾曲した表面構造は、射出成形プロセス中の不均一な冷却により、収縮または変形を引き起こすのが非常に簡単です。この目的のために、金型開発では、分離面の幾何学的精度が±0.02mm以内に制御されるように、高精度の5軸加工技術を使用する必要があります。同時に、ガス補助成形プロセス(ガス支援成形)を通じて、射出成形プロセス中に高圧窒素がカビに注入され、溶融プラスチックが壁の厚さの違いによって引き起こされる構造的欠陥を避けるためにボトルの肩甲子の表面を均等に満たすようにします。

2。真空シーリングシステム:マルチコンポーネントの共同設計とマイクロギャップ制御

真空ボトルのコア関数は、ライナーとボトルボディの正確な一致に依存します。カビの開発には、スプリングリターン構造の同時設計とピストンシーリングシステムの成形キャビティが必要であり、コンポーネント間のギャップ許容度が≤0.05mmであることを保証します。この目的のために、モジュール型の金型設計を使用し、シミュレーションソフトウェアを介してコンポーネントの収縮率を予測し、金型に微調整インサートを埋め込み、射出成形後のコンポーネントの「ゼロランニングイン」アセンブリを実現しました。

3。表面処理プロセス:ミラー放電とナノコーティング技術

ハイエンドのコスメティックパッケージには、表面仕上げに厳しい要件があります。肩部分の複雑な湾曲した表面は、鏡の空洞の表面にRA≤0.1μmの超滑らかなテクスチャを形成するために、鏡排出機械加工(ミラーEDM)によって機械加工する必要があります。スクラッチ抵抗をさらに改善するために、金型をナノレベルのPVDコーティングテクノロジーと統合できるため、完成したボトルにはメタリックテクスチャとアンチフィンガープリント特性の両方があります。

4。材料の適応性:高温エンジニアリングプラスチック向けの迅速な冷却ソリューション

真空ボトルの耐薬品性と圧縮強度を満たすために、PMMAやトリタンなどの高透明なエンジニアリングプラスチックがよく使用されます。このような材料の射出成形温度は、280〜320°Cという高さであり、これにより、カビの熱変形を簡単に引き起こす可能性があります。私たちの解決策は、二重回路冷却システムを設計し、金型内にスパイラル銅管を埋め込み、低温水循環と協力して冷却効率を40%増加させながら、材料の過剰な温度差による応力亀裂を回避することです。